手機、平板、Gogoro,生活中運用到鋰電池的裝置越來越多,隨著電動車普及加上各國投入推動淨零碳排,歐盟預計在2035年全面禁售燃油車,台灣也訂定目標要在2040年全面禁售燃油汽機車,在尋求零污染的趨勢之下,全球鋰電池用量預估將逐年倍數成長。

不過車用電池的效能一旦降至8成就會面臨汰換,市售產品平均使用壽命約為8到10年,儘管大部分市面上電動車的電池還未達到使用年限,但預估10年內將迎來一波汰換潮。

環保署回收基管會執秘王嶽斌指出,國內汰疫電池量體未達1千噸,但估計在2030年將超過1萬噸,2040年甚至可能達到10萬噸,「接下來部分儲能設備可能會達到15年的使用年限,未來2040年,預估會有電動車加上儲能設備汰役的鋰電池產生。」

為什麼要回收鋰電池?

鋰電池的發明為日常生活帶來便利性,但若不能妥善處理廢棄電池,很可能對環境造成傷害,再者電池中許多高價值的金屬材料若不能回收利用,更是一種浪費。

工研院材料與化工研究所經理蕭達慶表示,鋰電池回收的原因主要有二:一是降低環境衝擊,不論是鉛酸電池或鋰電池,若隨意棄置都可能汙染環境,加上金屬礦藏的開採加劇生態破壞,若能回收重複利用材料才有利環境永續。

其二在於鋰電池中的鈷、錳、鎳等有價金屬,價格波動劇烈且開採來源集中,不利於原料穩定供應。以鎳礦為例,今年上半年俄烏戰爭影響全球鎳供應鏈造成「妖鎳之亂」,國際鎳價盤中曾一度暴漲超過10萬美元。因此若能妥善回收這些金屬,將可創造一定的經濟價值。

「以往鋰電池運用於消費性電子時,因為經濟量體比較小,所以回收業者投入意願不高。」蕭達慶補充,過去3C產品量體小,即便萃取出其中的有價金屬,利用價值也相當低,處理成本上不符效益,因此台灣廠商多將電池放電、破碎後便運往國外,沒有發展出回收金屬的技術。

不過電動車時代來臨後,鋰電池的回收場景將變得不同 ── 驅動一台特斯拉需要高達7000顆鋰電池,未來汰役鋰電池的量體將是過去的數千倍,各國廠商因此陸續投入鋰電池回收產業,台灣工研院也在2020年開始建置小型處理設備,試驗萃取鋰電池中的有價金屬,預計在將來技術轉移給台灣業者。

鋰電池怎麼回收?

鋰電池的循環方式有三大類,第一類為降階利用,將電力低於8成的汰役電池進行安全檢測後,將仍堪用的電池用於儲能裝置或低速電動車;第二類則為回收金屬材料,將完全失能的電池進行分解;第三類是廢棄掩埋,但此作法既不環保也不符經濟效益,因此較為少見。

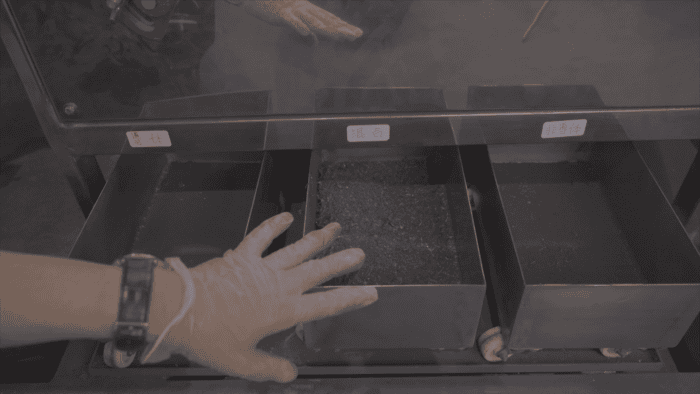

至於回收電池中金屬材料的方式,有分為火法與濕式兩種:在一般的電池回收廠中,電池會先進行放電,接著將零件粉碎成粉狀顆粒,然後以高溫熔化(即火法冶金),或溶解到有機溶液中(即濕法冶金),透過這些方式將電池中的金屬物提取出來。

目前全球最大的火法回收廠位在比利時,由於火法需建置大型火爐成本較高,加上碳排法規限制,較少國家採取這種做法;濕式相對成本低且較無碳排問題,方法較為普遍,但過程中使用化學溶劑提取金屬,因此回收藥劑必須特別留意汙染問題。

工研院材化所研究員林欣蓉指出,目前國內廠商只能將鋰電池回收攪碎後,簡單分類出黑粉、金屬和塑膠,之後礙於缺乏技術,便會將含有鋰、鈷等有價金屬的黑粉運往海外處理,珍貴資源無法留在台灣使用。

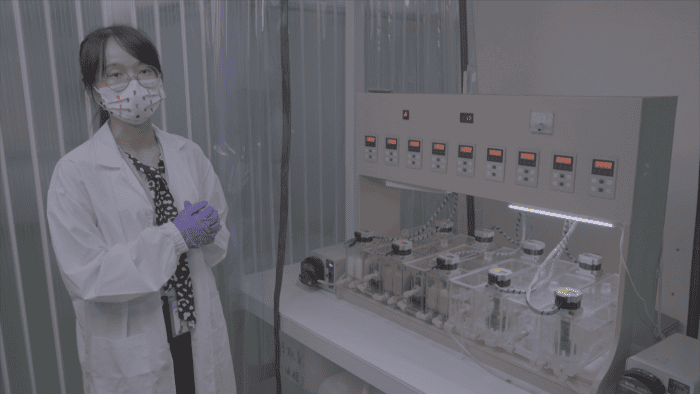

在工研院近年開發的濕法技術當中,可取出草酸鈷、硫酸鈷和氧化鈷等化合物,林欣蓉舉例,這些金屬物質用途廣泛,「可以運用在油漆塗料、馬達製造和半島體的部分靶材當中,但最重要的還是回到鋰電池的製造原料。」

過去台灣電池廠商初步粉碎出的黑粉,每公斤價格大約是台幣80到100元,日後若能利用濕法技術將高純度的金屬提取出來,價格將會翻倍。以黑粉中含有的鈷金屬為例,提取出高純度的氧化鈷,每公斤售價可達台幣800元以上。

電池循環產業鏈 各國投入回收技術開發

2020年12月最新公布的《歐盟電池法規》中,針對鋰電池的規格以及使用再生原料的比例做出規範,目的是增加鋰電池中可回收的材料比例,達到循環經濟。

法規中特別針對鋰、鈷、鎳等金屬元素含量做出規範,這些金屬元素不僅價格較高,開採量也有限,因此歐盟要求在2040年以前將這些金屬的含量提升到兩倍以上。

目前國際上回收鋰電池著名的廠商之一,為美國民間電池回收廠Redwood Materials,由特斯拉前技術長史特勞貝(J. B. Straubel)於2017年創立,成功讓電池材料透過回收、提煉再回到供應鏈的循環當中,技術已相當成熟。

部分鋰電池製造商和車廠也積極投入電池回收計畫,例如豐田汽車與電池材料廠商Umicore合作,在歐洲的電池回收率已達9成以上;福斯汽車也與Redwood Materials合作,將回收後的原料送回車廠再利用,達成真正的循環經濟。

台灣廠商目前針對鋰電池的處置仍停留在粉碎階段,尚未有業者開始建置回收產業鏈。不過環保署回收基管會執秘王嶽斌對此保持樂觀,表示未來政府亦會積極輔導廠商提升回收技術,「未來是一個金屬能源的時代,我們盡量將這些有價原料留在台灣,達成循環使用。」